昭和41(1966)年2月10日にエイコー測器株式

会社を設立しまして、当社は満50年の記念すべき年を迎えることが出来ました。

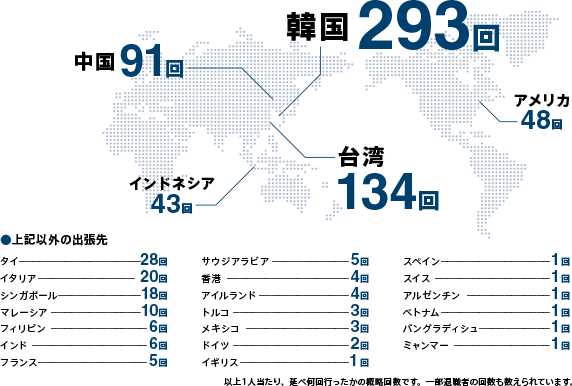

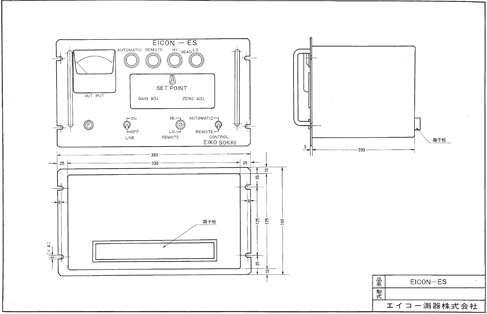

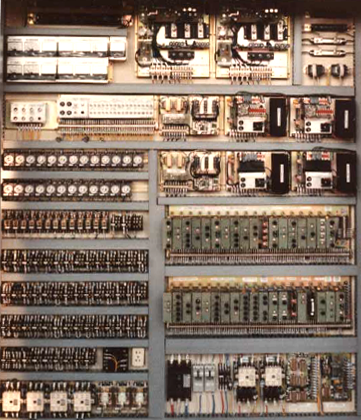

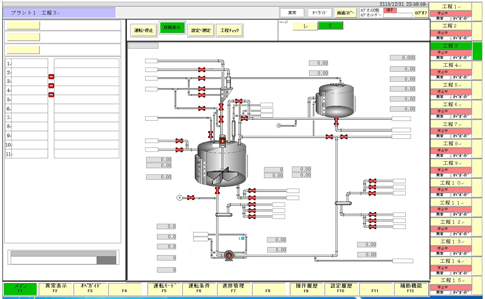

繊維の張力測定器の製造販売からスタートした弊社は、時代の流れと共に、繊維から紙・フィルムの測定器に移行し、それと共に包装材印刷機制御装置、磁気テープ関連機器等の製造販売を手掛け、現在では光学関連フィルム、リチウムバッテリ、太陽電池等の材料素材製造・加工ラインや、流体・粉体を扱うトナー生産ラインの制御装置も手掛ける会社へと成長してきました。

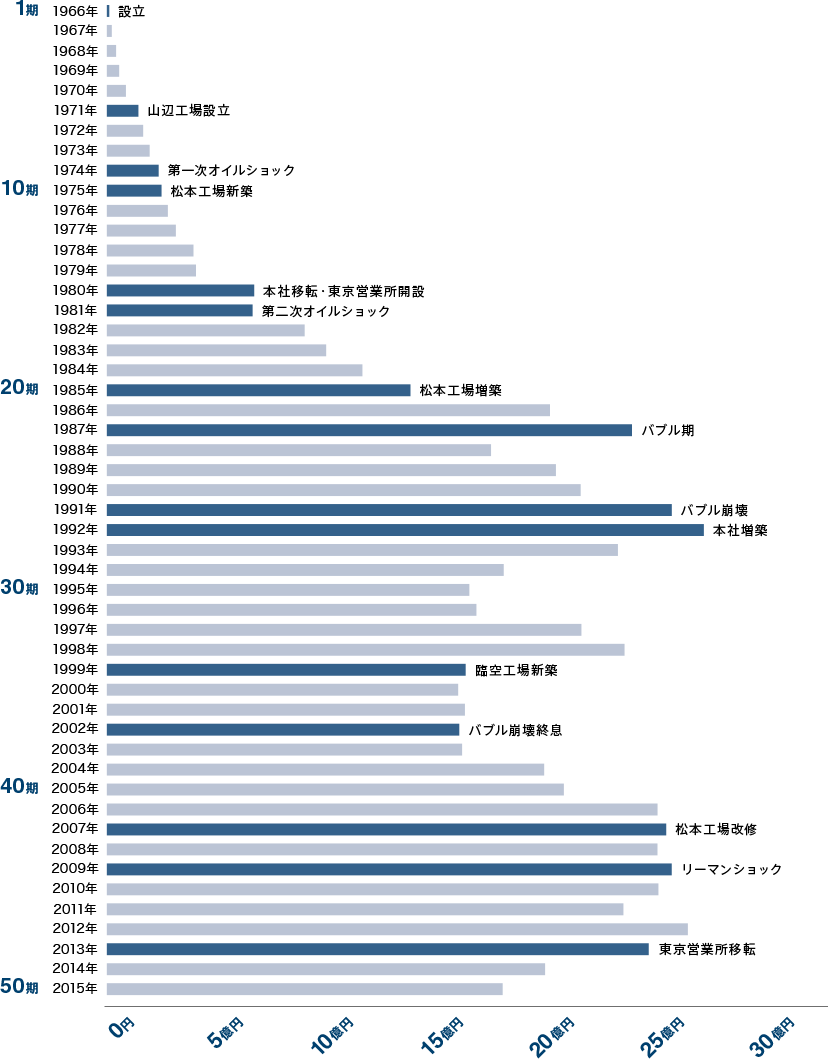

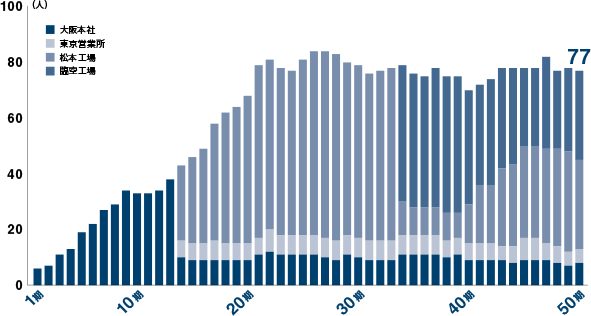

会社を設立した共同経営者3名は何を思いこの会社を立ち上げ、50年後の今をどのように想像してたのかは、今となっては分かりませんが、資本金100万円、社員数6名、売上高860万円からスタートした会社が、資本金2300万円、社員数78名、売上高25億円へと成長したことをきっと喜んでいるに違いないと思います。